为了实现优化的镗削过程,需要考虑几项因素。必须认真考虑正确的刀具装夹、刀片和切削参数,以实现良好的切屑控制。务必遵照我们的应用技巧进行操作,以获得理想的零件质量。

为镗削工序选择刀柄时,抗弯刚性和扭矩传递能力是需要考虑的最重要因素。为了获得最佳稳定性和孔质量,使用Coromant Capto®或模块化系统进行小直径加工。

Coromant Capto®接口是设计用于所有金属切削工序 (包括所有孔加工方法) 的唯一一种模块化工具系统。相同的切削刀具和接杆可用于不同的应用和机床类型。这样可使整个车间都使用一种标准化工具系统。记住下列几点:

用于小直径加工的模块化系统 (例如Coromant® EH) 具有极高的灵活性。有种类众多的切削头、接柄和接杆可供选择。通过标准化刀具减少刀具库存,从而最大限度地缩短机床停机时间。

适用于:

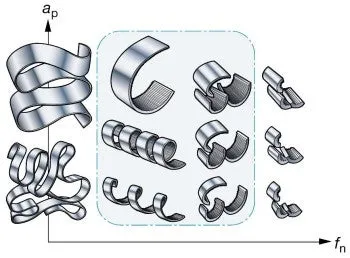

切屑成形和排屑是镗削工序中的关键问题,特别是在加工盲孔时。

确保良好的切屑控制和排屑。堵屑会影响孔质量、加工安全性和刀具寿命。刀片槽形和切削参数至关重要。使用切削液以改进排屑性能和孔的几何形状并延长刀具寿命。

不适当的切削参数可能导致切屑过短/过厚或切削力过大,从而引起偏斜和振动。长切屑会积聚在孔中,并导致表面质量变差和切屑堵塞,从而导致刀片断裂。

理想的切屑形状应是限定的逗点状或螺旋形,容易从孔中排出。影响断屑的因素有:

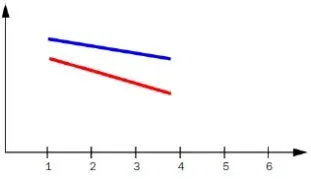

当刀具悬伸较长时,必须相应降低切削速度。图表中所示为在使用不同的槽型和刀具悬伸时必须如何降低切削速度的总体趋势。

vc

L1 / D5m

使用不同槽型时切削速度与悬伸的关系

蓝色:-PR

红色:-WM

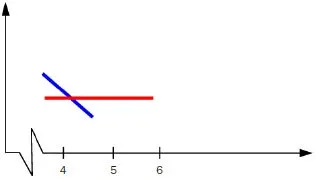

vc

L1 / D5m

切削速度与悬伸的关系

蓝色:传统接杆

红色:减振接杆

注意:

这些图表所提供的信息只能被视为切削速度与悬伸/接口尺寸比率之间关系的总体趋势。

通常可采用所选刀片和材质的推荐值,但以下情况除外:

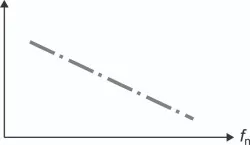

镗削过程中的3个主要加工参数是切削速度、进给和切深。每个参数都会对刀具寿命产生影响。切深的影响最小,其次是进给率。到目前为止,切削速度对刀片寿命的影响最大。

切削速度vc会对刀具寿命产生很大的影响。

调整vc以确保最佳经济性。(Y轴上的刀具寿命)

进给fn对刀具寿命的影响比vc小。

(Y轴上的刀具寿命)

切深ae对刀具寿命的影响较小。

(Y轴上的刀具寿命)